À première vue, la technologie d’entraînement à batterie n’a pas grand chose à voir avec celle des produits thermiques. Mais à y regarder de plus près, il apparaît que le développement de nouveaux appareils à batterie est le résultat de l’association de nouvelles connaissances avec une grande expérience dans d’autres domaines. Un exemple : la STIHL AP 300S. Ce nouveau pack de batteries allie le développement de méthodes innovantes aux connaissances existantes de l’entreprise.

01 | L’IDÉE DU PRODUIT

DÉPARTEMENT

Conception du pack de batteries

Tout commence par une idée. Une idée qui peut être très claire et très abstraite à la fois : une nouvelle génération de batterie offrant plus de puissance pour une nouvelle tronçonneuse. Ce nouveau système d’entraînement doit offrir une puissance de sortie de 2,1 kilowatts, soit beaucoup plus que ce qui est actuellement disponible sur le marché. Pour cela, l’équipe de développement s’appuie à la fois sur de nouvelles connaissances et sur la longue expérience issue des projets menés à bien.

02 | LA CONCEPTION ET LE PREMIER PROTOTYPE

DÉPARTEMENT

Conception des packs de batteries, génie des matériaux, tribologie

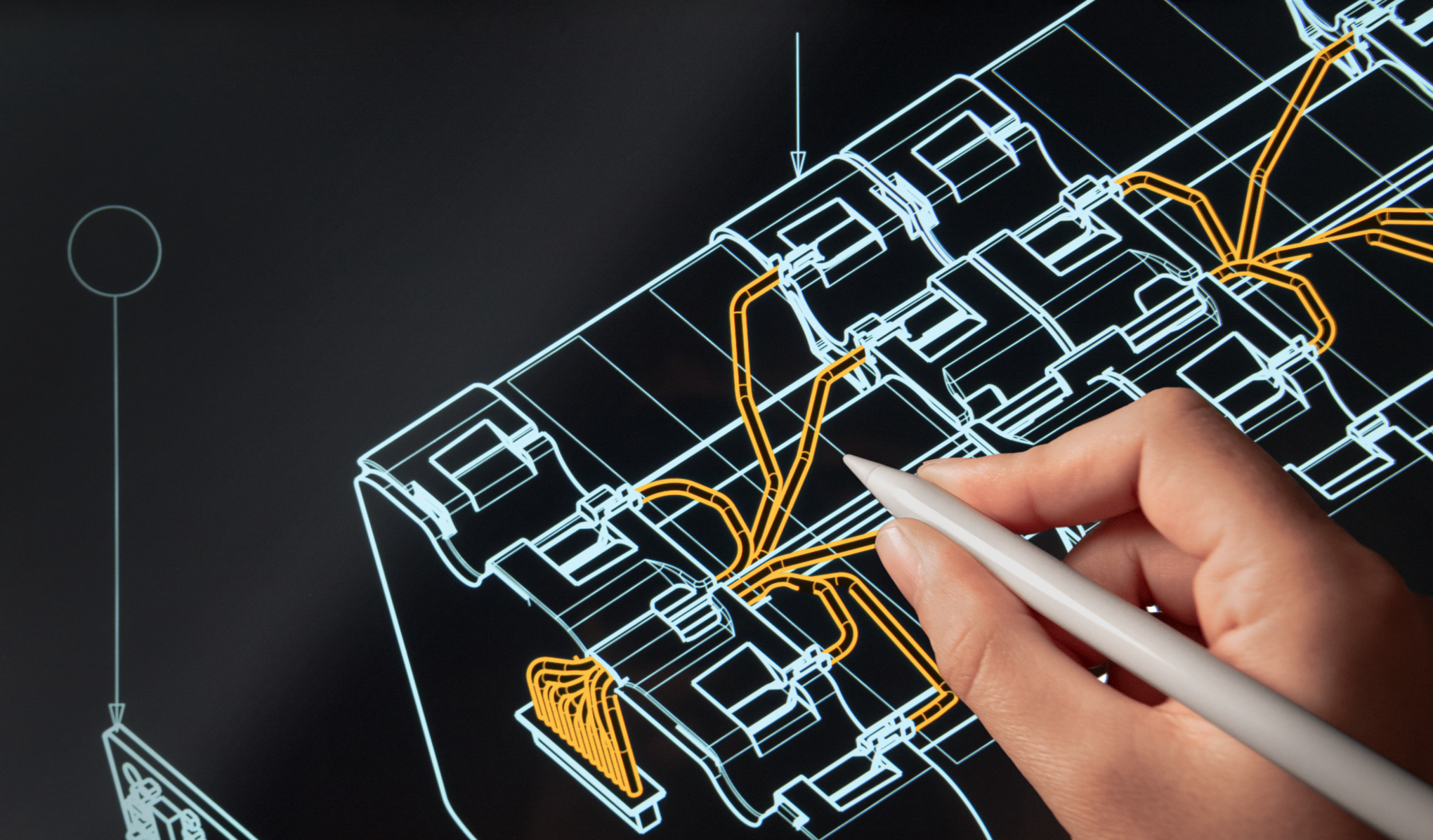

Quelle cellule peut répondre aux nouvelles exigences ? Comment obtenir des flux d’électricité plus importants de manière sûre et efficace ? La conception s’appuie sur de nombreux calculs, discussions, tests virtuels et réels, ainsi que sur l’évaluation des performances, de la sécurité et de la durée de vie des nouvelles cellules. L’un des principaux défis à relever est une capacité de charge élevée. Pour arriver au niveau souhaité, 30 cellules doivent être reliées au sein de la STIHL AP 300S, afin d’obtenir des performances jusqu’ici inatteignables. Mais les performances souhaitées impliquent également le recours à de nouveaux matériaux et procédés d’assemblage. Un procédé innovant nécessite de nouvelles idées et de nouveaux matériaux.

03 | SIMULATION ET OPTIMISATION

DÉPARTEMENT

Méthodes de calcul de flux

Les simulations mécaniques structurelles et thermiques commencent avant, ou au plus tard au moment de la construction des prototypes, aussi bien pour les produits à batterie que pour les appareils thermiques classiques. Dans les deux cas, les simulations virtuelles réduisent les cycles d’essai et aident à mieux comprendre les mécanismes spécifiques, afin de pouvoir apporter des améliorations ciblées à un stade précoce du développement. Les premiers tests de chute pour garantir la sécurité et l’homologation des batteries ont également été réalisés sur ordinateur. Cela permet d’accélérer le retour d’informations aux concepteurs et les modifications de conception. Le boîtier de la STIHL AP 300S a en effet été développé en interne.

04 | TESTS

DÉPARTEMENT

Validation des packs de batteries

Les prototypes de nouveaux packs de batteries sont testés sous toutes les coutures sur les bancs d’essai STIHL de l’usine 2 de Waiblingen-Neustadt. Les tests sont très étendus, afin de détecter si possible toutes les erreurs de conception, de conception ou d’application. Il s’agit par exemple des températures maximales lors du chargement et du déchargement, ou en cas de contact avec l’utilisateur. Des conditions de défaut telles qu’un court-circuit ou une surcharge sont générées artificiellement pour confirmer que le produit final respecte des exigences de sécurité élevées. D’autres tests permettent de déterminer la durée de vie et la robustesse des packs de batteries. STIHL se mesure à des normes qui vont bien au-delà des exigences légales. Ses exigences de qualité élevée s’appliquent à l’ensemble de ses nouveaux développements.

05 | LA PRODUCTION DE SÉRIE

DÉPARTEMENT

Développement de packs de batteries et de chargeurs, préconception de la fabrication et développement de stratégique de produits

Ce produit se distingue par un nouveau procédé d’assemblage reliant les 30 cellules de la STIHL AP 300S. STIHL souligne ainsi une fois de plus son ambition d’être un leader technologique. En effet, STIHL est l’une des premières entreprises au monde à miser sur un processus de soudage laser pour les packs de batteries de ses outils électriques, et s’apprête à le commercialiser. Un laser de précision permet de réaliser des jonctions en cuivre de moins d’un demi-millimètre d’épaisseur sur les pôles de la cellule. De nombreux essais et cycles d’optimisation théoriques et de nombreux échanges avec des partenaires externes ont été nécessaires pour parvenir à ce procédé innovant. Résultat : le procédé de soudage au laser est désormais utilisé dans notre usine de Waiblingen-Neustadt pour les modèles STIHL AP 100, 200, 300 et 300S, ainsi que pour les modèles AR 200L et 3000L. Pour le produit professionnel STIHL AR 3000L, il ne s’agit pas seulement d’assembler 30 cellules en un temps minimal, mais bien 90. Cela n’est possible qu’avec notre nouveau procédé.